今天本来是要继续续写关于企业智能化框架内质量这一环节的。但由于时间仓促,没有完成。现在就将我之前在行业媒体发表过的一篇文章重新贴出来供大家查看。(之前在罐言罐言发表过)我会尽快完成关于企业智能化质量这一章的撰写的!谢谢!

佛山智能制造--梁衡两片罐生产线《线控系统》理论设计概述--智能化升级设想两片罐智能化生产:智能制造如何落地传统行业的思考金属包装连续生产线关键设备PHM的故障诊断案例及价值分析

迄今我们针对两片罐生产线实施的智能化升级主要围绕两个方向:一是主要设备的PHM(故障预测与健康管理),包括基于PHM技术的过程关键质量参数的动态跟踪;二是主要设备的现场决策系统,即专家智库系统。二者旨在通过产线大数据智能分析最终提升两片罐工厂的效益,降低综合性成本。就它们所能带给客户的价值而言,前者可以通过量化让客户直观感受,而后者虽不好量化呈现,有时却至关重要。下面将介绍金属包装连续生产线关键设备PHM故障诊断案例,并对其带给用户的价值进行分析。

实施设备运行状态监测

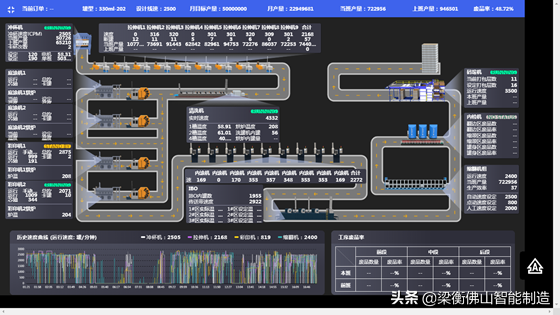

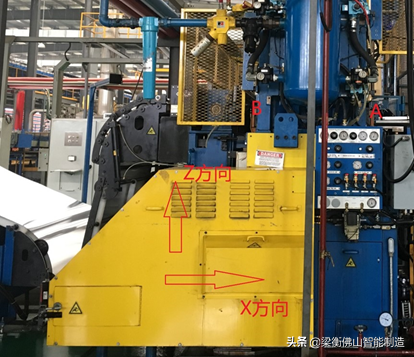

图1PHM系统可以对生产线全局进行检测

图2PHM系统可以对生产运行过程中的设备或资产状态实时精准的可视化掌控

故障诊断和健康管理(PHM)

以往,材料、零件和构件在长期间循环加载下,在某个点或若干点上会产生永久性损伤,经一定次数循环后形成裂纹,甚至使裂纹加剧直至材料完全断裂。常规手段无法对机械疲劳准确预警。现在通过PHM技术进行故障诊断,可在机械疲劳出现轻微表征现象时实现区域预警判断。作为一种综合利用现代信息技术、人工智能技术的最新研究成果而提出的一种全新的管理健康状态的解决方案,PHM的主要意义在于,提前预知将要发生故障的时间和位置,预测设备的剩余使用寿命,提高系统的运行可靠性,减少设备的维修费用和提高维修准确性,实现设备的预测性维修。同时,系统还能记录并分析设备的健康数据,像管理人体健康一样,对设备、产线进行健康管理。

读取冲杯机上不同部件的PLC数据,便能监控冲杯机整体的运行状态(图2)。使用大数据分析、人工智能等技术,将这些零散的数据整合一起,可以直观感受到产线的实时生产状况(图1),帮助企业提高生产效率与设备运维效率,并洞察生产管理与设备运维漏洞。

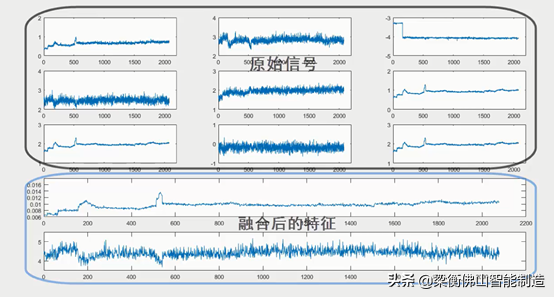

数据的清洗和处理数据采集后需要进行清洗和处理,以使其更加直观的反映真实情况。

图4对原始数据进行清洗和处理

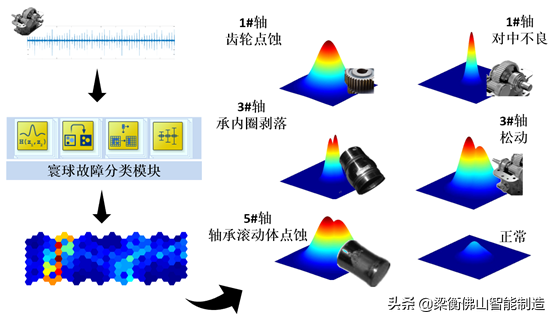

数据的分析和决策为形象和直观起见,我们针对设备的模型决策输出均采用健康度来表示,包括以下对设备不同诊断点的描述。

图5对设备故障进行工况聚类

案例一:检测预诊断冲杯机连杆支架疲劳断裂故障

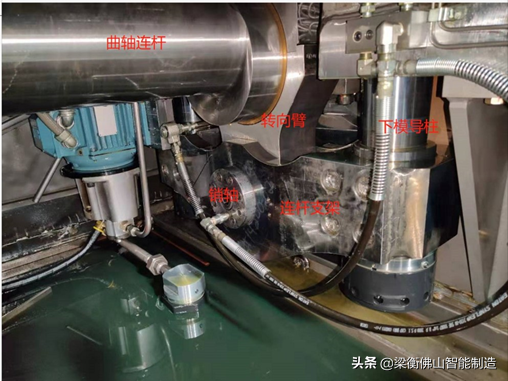

2019年8月29日11点02分,某生产线冲杯机驱动连杆支架断裂,断裂位置为A导柱下模座的连杆支架。

图6冲杯机驱动A导柱下模座的连杆支架断裂

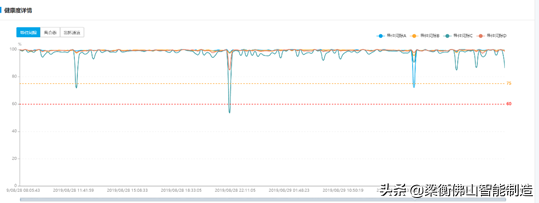

从8月14日起冲杯机的振动健康分析就开始逐渐恶化,8月28日和8月29日均出现过两次系统报警,但由于没有引起运维人员的足够重视,最终导致故障发生。

图7系统曾经针对冲杯机的振动健康进行了两次故障报警。

意外收获需要说明的是,原本我们的动态数学诊断模型是用于分析冲杯机导柱间隙,并不涉及驱动部分的故障分析。所以在系统采集的X、Y、Z方向的振动权重中,Z方向比较低。X、Y方向的振动用于诊断导柱间隙是足够的。Z方向的振动更多可以用于诊断驱动部分的冲击情况。但在故障早期还是发现对应的导柱C的间接故障问题,且无法准确判断故障产生的原因和准确位置。为此我们对历史数据进行了详细跟踪分析,并围绕驱动部分的故障实行了建模诊断,为准确诊断驱动部分的故障进行了详细的分析。

从图8可以看出,从8月14日开始导柱A和导柱C的健康度都有明显波动,特别是导柱C的健康度呈明显下降趋势。

图8四根导柱的健康度变化曲线图

图8四根导柱的健康度变化曲线图,其中蓝色曲线为8月1日开始的导柱健康曲线,红色曲线为8月14日开始的健康曲线。

如图9所示,冲杯机在191SPM(每分钟冲数,或者每分钟行程次数)的状态下,导柱C的各种特征状态都呈上升趋势。这些故障趋势也导致导柱C的总体健康度出现波动,最终导致健康度报警。

图9导柱C在191SPM工况下的各种特征状态曲线图

图9导柱C在191SPM工况下的各种特征状态曲线图,其中蓝色曲线为8月1日开始的导柱健康曲线,红色曲线为8月14日开始的健康曲线。

结论和结果由此可以得出结论:我们建立的冲杯机导柱PHM系统准确诊断出冲杯机驱动部分的故障,虽然无法确定故障的原因和位置,但确实对这个部分有诊断预警。

由于我们已经准确抓取了冲杯机驱动部分的故障样本,为此我们重新建立了针对冲杯机驱动系统的PHM系统,为冲杯机驱动故障预诊断开发了全新的算法模型(即驱动部分的故障诊断建模)。

案例二:检测预诊断缩颈机工作站异常振动原因及维修结果分析

2018年12月1日,工厂人员告知,缩翻机的1站近期发生不规则抖动,1号站也有健康度报警现象,但不如1站、2站、15站抖动发生在11月16—20日,这段时间的振动时域特征值幅值、3倍频幅值、轴频谐波能量均显示明显增大。1站,时域信号指标的幅值自11月26日起逐渐变大,工作异常。在11月16—20日,时域幅值无明显变化,2倍频幅值和3倍频幅值有明显增大现象,建议重新进行传送星轮的同步调整,以降低2倍频幅值和3倍频幅值。

第三,缩翻机14站的振动信号时域特征值基本无变化,14站和15、2号站的传送星轮同步。

图11缩翻机停机检修后的数据分析

数据分析验证结论如图11所示,我们也针对维修保养后的缩翻机1站、14站进行了数据分析,得出如下结论。

第一,1缩翻机的星轮同步情况有了一定程度的改善。

第二,2站的同步星轮工作情况改善不明显,工作状态仍然不良。建议停机时再重新调整。

第三,14站处于正常工作状态。

第四,15站的工作状态更加良好。同时,轴频幅值、2倍频幅值及3倍频幅值基本无变化。

为客户带来的价值分析

总体而言,我们希望针对两片罐生产线及主要设备两大方向的智能化升级给客户带来如下价值。

设备PHM系统的价值第一,及早预测故障及评估故障具体情况,降低非计划内停机时间,提高OEE。

第二,通过对关键故障的预测降低关键备件的库存压力。

第三,使用PHM技术动态跟踪关键质量参数的波动,降低废品率。

第四,降低对基层设备维修人员的经验及技术要求。

设备现场决策系统的价值第一,降低对现场操作人员经验的要求。

第二,降低对现场维修人员现场故障判断经验及技术的要求。

第三,降低对生产现场人员管控素质和经验的要求。

第四,减少对现场操作人员技术培训的要求。

量化分析虽然现场决策系统对人员培训的费用及现场问题判断节省的时间难以量化其价值,但现场经验有时绝对是可以起到关键性作用的。

为了直观展示PHM系统为用户带来的价值,我们针对一条生产速度为2600CPM、年运行时间为330天的两片罐生产线做了如下计算:OEE提升1%,每年可增收140万;故障率降低1%,每年可节省146万;废品率降低1%,每年可节省217万。

我们再以前述案例来计算。冲杯机故障停机维修会导致整条生产线停机6天。如果确信PHM系统的诊断结果并予以重视,根据行业经验,预计最多维修时间为2天,这样便可以减少4天的停机时间。2600CPM的生产线日产量约300万罐,3天下来就是1200万罐,产值约300万元,即便不考虑停机期间其他的消耗,意味着最少也要损失300多万的产值!

结语

除上述两大系统之外,我司还自主研发了一种基于云平台的金属包装拉伸成形机的降噪检测方法,以及一种基于云平台的金属包装拉伸成型机的检测方法。后者可以检测金属包装拉伸成型机的生产过程,当出现问题时能及时进行设备维修或成型模具更换,避免抽检不及时导致大量次品流入下一道工序而造成大量损失,同时还能减少工人的劳动强度。二者均已取得国家发明专利,并已应用到系统当中。

我们致力于将金属包装连续生产线运行产生的海量数据转化为智能化主动运维决策,以数据为驱动,以技术为力量,实现金属包装连续生产线的降本增效。